Inleiding tot petroleumcokes

Petroleumcokes wordt verkregen door destillatie om lichte en zware oliën te scheiden. De zware olie wordt vervolgens door middel van thermische kraak omgezet in het eindproduct. Cokes bestaat uit onregelmatig gevormde, zwarte klonten (of deeltjes) met een metaalachtige glans. De cokesdeeltjes hebben een poreuze structuur. Het hoofdbestanddeel is koolstof, dat meer dan 80 gewichtsprocent uitmaakt. De rest bestaat uit waterstof, zuurstof, stikstof, zwavel en metaalelementen. De chemische eigenschappen van petroleumcokes worden bepaald door hun unieke fysische, chemische en mechanische eigenschappen. De niet-vluchtige koolstof, die een warmte-isolerend bestanddeel is, de vluchtige stoffen en minerale onzuiverheden (zwavel, metaalverbindingen, water, as, enz.) bepalen samen de chemische eigenschappen van de cokes.

Spuitcocaïne:Naaldcokes heeft een duidelijke naaldstructuur en vezeltextuur en wordt voornamelijk gebruikt als hoogvermogen grafietelektrode in de staalproductie. Omdat naaldcokes aan strenge kwaliteitseisen voldoen met betrekking tot zwavelgehalte, asgehalte, vluchtige stoffen en ware dichtheid, zijn er specifieke eisen aan de verwerkingstechniek en de grondstof voor naaldcokes.

Sponscola:Hoge chemische reactiviteit, laag gehalte aan onzuiverheden, voornamelijk gebruikt in de aluminiumindustrie en de koolstofindustrie.

Cocaïneshot of bolvormige coke:Cilindrisch of bolvormig, met een diameter van 0,6-30 mm, meestal geproduceerd uit een zwavelrijk asfaltresidu, kan het alleen worden gebruikt voor energieopwekking, cementproductie en andere industriële brandstoffen.

Cokepoeder:Het wordt geproduceerd via een wervelbedcokingsproces en de deeltjes zijn fijn (diameter van 0,1-0,4 mm). Door het hoge vluchtige gehalte en de grote thermische uitzettingscoëfficiënt kan het niet direct worden gebruikt in elektroden en de koolstofindustrie.

Toepassing van petroleumcokes

De belangrijkste toepassing van petroleumcokes in China is de elektrolytische aluminiumindustrie, goed voor meer dan 65% van het totale verbruik. Daarna volgen de koolstof-, industriële silicium- en andere smeltindustrieën. Petroleumcokes wordt voornamelijk gebruikt als brandstof in de cement-, energie-, glas- en andere industrieën, maar dit aandeel is klein. Momenteel is de vraag naar en het aanbod van petroleumcokes in China vrijwel gelijk. Door de export van grote hoeveelheden hoogwaardige petroleumcokes met een laag zwavelgehalte is het totale aanbod in China echter ontoereikend, waardoor petroleumcokes met een gemiddeld en hoog zwavelgehalte moeten worden geïmporteerd. Met de bouw van een groot aantal cokesfabrieken in de afgelopen jaren zal de binnenlandse productie van petroleumcokes naar verwachting verbeteren en toenemen.

① De glasindustrie is een energie-intensieve industrie. De brandstofkosten bedragen ongeveer 35% tot 50% van de glaskosten. De glasoven is een van de meest energieverslindende onderdelen van de glasproductielijn. ② Zodra de glasoven is opgestart, kan deze niet worden uitgeschakeld totdat de oven een revisie ondergaat (3-5 jaar). Daarom moet er continu brandstof worden bijgevuld om de oventemperatuur op duizenden graden te houden. De meeste maalinstallaties beschikken daarom over reservemolens om een continue productie te garanderen. ③ In de glasindustrie wordt petroleumcokespoeder gebruikt, met een vereiste fijnheid van 200 mesh D90. ④ Het watergehalte van ruwe cokes is over het algemeen 8% tot 15%, en het moet worden gedroogd voordat het de maalinstallatie ingaat. ⑤ Hoe lager het vochtgehalte van het eindproduct, hoe beter. Over het algemeen is het ontwateringseffect van een open circuitsysteem beter.

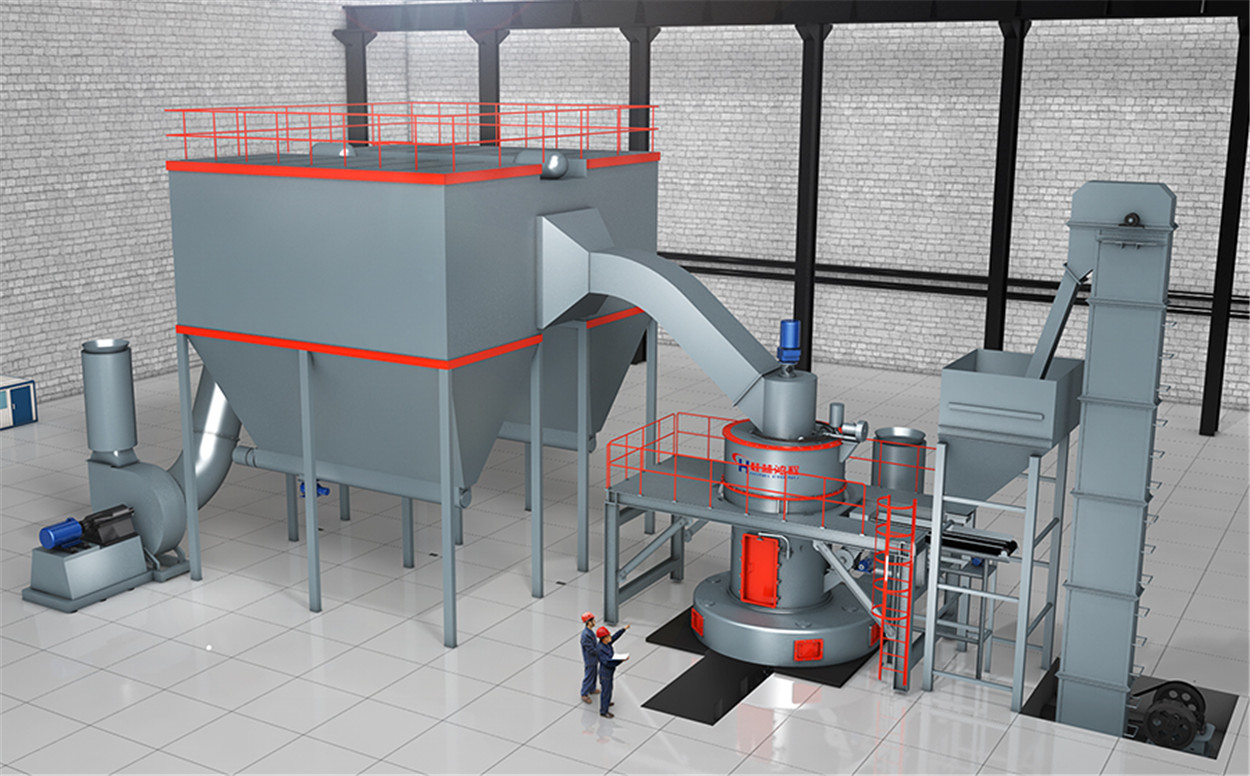

Processtroom van de verpulvering van petroleumcokes

Belangrijke parameter voor het malen van petroleumcokes

| Maalbaarheidsfactor | Primair vochtgehalte (%) | Eindvochtigheid (%) |

| >100 | ≤6 | ≤3 |

| >90 | ≤6 | ≤3 |

| >80 | ≤6 | ≤3 |

| >70 | ≤6 | ≤3 |

| >60 | ≤6 | ≤3 |

| <40 | ≤6 | ≤3 |

Opmerkingen:

1. De maalbaarheidscoëfficiënt van petroleumcokes is een factor die de output van de maalmolen beïnvloedt. Hoe lager de maalbaarheidscoëfficiënt, hoe lager de output;

- Het initiële vochtgehalte van de grondstoffen bedraagt doorgaans 6%. Indien het vochtgehalte van de grondstoffen hoger is dan 6%, kan de droger of maalinstallatie worden ontworpen met hete lucht om het vochtgehalte te verlagen, teneinde de opbrengst en de kwaliteit van de eindproducten te verbeteren.

Programma voor modelselectie van machines voor de productie van petroleumcokespoeder

| 200 mesh D90 | Raymond-molen |

|

| Verticale walsmolen | De 1250 verticale walsmolen wordt gebruikt in Xiangfan, maar heeft een hoog energieverbruik omdat het een verouderd model is dat al jaren niet is gemoderniseerd. Wat de klant belangrijk vindt, is de functie om hete lucht door te voeren. | |

| Slagmolen | Het bedrijf had voor 2009 een marktaandeel van 80% in Mianyang (Sichuan) en Suowei (Shanghai), maar dat verdwijnt nu. |

Analyse van de voor- en nadelen van verschillende maalmolens:

Raymond Mill:Met lage investeringskosten, hoge output, laag energieverbruik, stabiele apparatuur en lage onderhoudskosten is het een ideale machine voor het verpulveren van petroleumcokes;

Verticale freesmachine:hoge investeringskosten, hoge productie en hoog energieverbruik;

Slagfrees:lage investeringskosten, lage opbrengst, hoog energieverbruik, hoog uitvalpercentage van apparatuur en hoge onderhoudskosten;

Analyse van maalmolenmodellen

Voordelen van de HC-serie maalmolen voor het verpulveren van petroleumcokes:

1. HC Petroleum Cokesfabriek Structuur: hoge maaldruk en hoge output, die 30% hoger is dan die van een gewone pendelmolen. De output is meer dan 200% hoger dan die van een slagmolen.

2. Hoge classificatienauwkeurigheid: de fijnheid van het product vereist over het algemeen 200 mesh (D90), en als deze hoger is, kan dit oplopen tot 200 mesh (D99).

3. Het maalmolensysteem kenmerkt zich door een laag geluidsniveau, lage trillingen en een hoge milieuvriendelijkheid.

4. Lage onderhoudskosten, gemakkelijk onderhoud en lage arbeidskosten.

5. Afhankelijk van de procesvereisten kan het maalsysteem hete lucht van 300 °C toevoeren om de productie van droog- en maalmaterialen te realiseren (zoals in het geval van de bouwmaterialen van de Drie Kloven).

Opmerking: Momenteel hebben de HC1300- en HC1700-maalmolens een marktaandeel van meer dan 90% in de sector voor het verpulveren van petroleumcokes.

Fase I:Chaast om grondstoffen te verkrijgen

De grotepetroleumcokeHet materiaal wordt door de breker verkleind tot de gewenste fijnheid (15-50 mm) die nodig is om de maalmolen in te gaan.

FaseII: Gschil

De verpletterdepetroleumcokeKleine materialen worden via de elevator naar de opslagtrechter getransporteerd en vervolgens via de invoerband gelijkmatig en in de juiste hoeveelheid naar de maalkamer van de molen gebracht om te worden vermalen.

Fase III:Classificerening

De gemalen materialen worden gesorteerd door het sorteersysteem, en het poeder dat niet aan de eisen voldoet, wordt door de classificator gesorteerd en teruggevoerd naar de hoofdmachine om opnieuw te worden vermalen.

FaseV: Cverzameling van afgewerkte producten

Het poeder, dat aan de fijnheidseisen voldoet, stroomt samen met het gas door de pijpleiding en komt in de stofafscheider terecht voor scheiding en opvang. Het opgevangen poeder wordt via een transportband en de afvoeropening naar de silo voor het eindproduct getransporteerd en vervolgens verpakt door een poedertankwagen of automatische verpakkingsmachine.

Toepassingsvoorbeelden van de verwerking van petroleumcokespoeder

Model en aantal van deze apparatuur: 3 HC2000 productielijnen

Verwerking van grondstoffen: pelletcokes en sponscokes

Fijnheid van het eindproduct: 200 mesh D95

Capaciteit: 14-20 ton/uur

De opdrachtgever heeft de selectie van de benodigde apparatuur voor de maalinstallatie voor petroleumcokes meermaals beoordeeld. Na een uitgebreide vergelijking met diverse fabrikanten van maalinstallaties, heeft de opdrachtgever achtereenvolgens meerdere sets van de Guilin Hongcheng HC1700 en HC2000 maalinstallaties aangeschaft en een jarenlange, prettige samenwerking met Guilin Hongcheng opgebouwd. De afgelopen jaren zijn er diverse nieuwe glasproductielijnen gebouwd. Guilin Hongcheng heeft hiervoor meerdere malen technici naar de locatie van de klant gestuurd, afhankelijk van de behoeften van de opdrachtgever. De maalinstallaties van Guilin Hongcheng worden al drie jaar gebruikt in de petroleumcokesverpulveringsprojecten van de glasfabriek. De door Guilin Hongcheng ontworpen petroleumcokesverpulveringslijn kenmerkt zich door een stabiele werking, hoge output, laag energieverbruik en minimale stofvervuiling in de verpulveringsruimte, wat door de klanten zeer wordt gewaardeerd.

Geplaatst op: 22 oktober 2021