Afvalglas is een vorm van huishoudelijk afval. De aanwezigheid ervan veroorzaakt niet alleen schade en ongemak voor de productie en het dagelijks leven, maar leidt ook tot milieuvervuiling, neemt waardevolle grond in beslag en verhoogt de milieubelasting. Naar schatting produceert China jaarlijks ongeveer 3,2 miljoen ton afvalglas, wat neerkomt op ongeveer 2% van de totale hoeveelheid huishoudelijk afval. Met de groei van de nationale economie en de verbetering van de levensstandaard is de totale hoeveelheid afvalglas toegenomen. Op het gebied van recycling en hergebruik van afvalglas hebben ontwikkelde landen zoals het Verenigd Koninkrijk en de Verenigde Staten al opmerkelijke resultaten geboekt. Europese en Amerikaanse landen hebben afvalglas met succes toegepast in bouwprojecten, wat een effectieve manier is om grote hoeveelheden afvalglas te verwerken. Omdat alle soorten afvalglas niet gesorteerd hoeven te worden, is er geen specifieke kleurvoorkeur. Afvalglas kan bijvoorbeeld worden verwerkt tot bouwdecoratiemateriaal in mozaïeken. Als fabrikant van afvalglasmolens biedt de afvalglasmolen van HCM Machinery een uitstekende ondersteuning voor de recycling van afvalglas. Vandaag bespreken we het productieproces van mozaïeken gemaakt van gerecycled afvalglas.

1. Verrijking van fosfaatgesteente: Verrijking van fosfaatgesteente is de eerste stap in de verwerking ervan. Het doel is om de nuttige mineralen te scheiden van de onzuiverheden in het fosfaatgesteente door middel van fysische en chemische methoden. Veelgebruikte verrijkingsmethoden zijn zwaartekrachtscheiding, flotatie en magnetische scheiding. Bij zwaartekrachtscheiding worden de mineralen in het erts gescheiden op basis van hun dichtheid, bij flotatie op basis van hun drijfvermogen en bij magnetische scheiding op basis van hun magnetische eigenschappen.

2. Breken en vermalen van fosfaatgesteente: Na de verwerking moet fosfaatgesteente worden gebroken en vermalen om de nuttige mineralen in het erts beter vrij te maken. Voor het breken worden meestal kaakbrekers, kegelbrekers en andere machines gebruikt om het fosfaatgesteente in de juiste deeltjesgrootte te verkleinen. Bij het vermalen wordt een grote maalmachine gebruikt om het gemalen erts fijn te malen tot de gewenste fijnheid.

3. Uitloging van fosfaatgesteente: Uitloging is een cruciale stap in de verwerking van fosfaatgesteente, waarbij nuttige bestanddelen zoals fosfaat uit het erts kunnen worden opgelost. De meest gebruikte uitlogingsmethoden zijn zure uitloging, alkalische uitloging en oxidatieve uitloging. Bij zure uitloging wordt een zure oplossing gebruikt om het fosfaat op te lossen, bij alkalische uitloging wordt een alkalische oplossing gebruikt en bij oxidatieve uitloging wordt een oxidatiemiddel gebruikt om het fosfaat op te lossen.

4. Neerslag en filtratie van fosfaaterts: Na het uitlogen moet de oplossing met nuttige componenten zoals fosfaat worden neergeslagen en gefilterd om de vaste fosfaatproducten te scheiden. Neerslag is het proces waarbij een neerslagmiddel wordt gebruikt om de fosfaatcomponent van de oplossing om te zetten in een vaste neerslag, en filtratie is het scheiden van het bezinksel van de oplossing met behulp van filterapparatuur.

5. Drogen en sinteren van fosfaatgesteente: Nadat het sediment is gefilterd, moet het worden gedroogd en gesinterd om het uiteindelijke fosfaatproduct te verkrijgen. Drogen is het proces waarbij het water in het sediment wordt verdampt met behulp van droogapparatuur, en sinteren is het drogen van het sediment bij een hoge temperatuur, waardoor dichte fosfaatdeeltjes ontstaan.

6. Behandeling van fosfaatertsafval: het verwerkingsproces van fosfaaterts produceert een bepaalde hoeveelheid afval. Dit afval bevat niet-geëxtraheerde mineralen en onzuiverheden. Om milieuvervuiling en verspilling van grondstoffen te verminderen, moet dit afval worden behandeld. De meest voorkomende behandelingsmethoden zijn het opslaan, recyclen en hergebruiken van afval.

Het productieproces van mozaïek van gerecycled glas uit afvalglas: er wordt over het algemeen gebruikgemaakt van de sintermethode en de smeltmethode, en de productiemethode van sinterglas is in principe hetzelfde als die van keramisch mozaïek. Het belangrijkste productieproces is het fijnmalen van het afvalglas in een glasmolen tot de gewenste fijnheid van het glaspoeder. Vervolgens wordt een bepaalde hoeveelheid bindmiddel (anorganisch of organisch) en kleur- of ontkleuringsmiddel toegevoegd en met een mixer gemengd tot een homogeen mengsel. Dit mengsel wordt door middel van droogpersen in verschillende geometrische vormen geperst. Het gedroogde materiaal wordt vervolgens in een rollenoven, plaatoven of tunneloven met een temperatuur van 800-900 graden Celsius gesinterd. Over het algemeen blijft het materiaal 1,5 tot 2,5 uur in deze temperatuurzone. Na afkoeling worden de producten uit de oven gecontroleerd, geplaatst, gedroogd, opnieuw verpakt en opgeslagen in de fabriek. Producten die niet aan de eisen voldoen, worden gerecycled. Het smeltproces is gebaseerd op het gebruik van afvalglas (25-60% van het afvalglas) als belangrijkste grondstof. Hieraan worden een bepaalde hoeveelheid silicazand, veldspaat, kalksteen, natriumcarbonaat, emulgator en kleurstof toegevoegd. Door middel van een maalmechanisme wordt het afvalglas tot een homogeen poeder vermalen. Dit poeder wordt vervolgens in een heteluchtoven (1400-1500 °C) gesmolten tot een homogene glasvloeistof. De glasvloeistof wordt in een kalander geperst tot een glasblok van een bepaalde grootte en vorm, dat vervolgens in een gloeioven wordt geplaatst. Na inspectie, plaatsing en verpakking kunnen de gegloeide producten worden opgeslagen of verzonden.

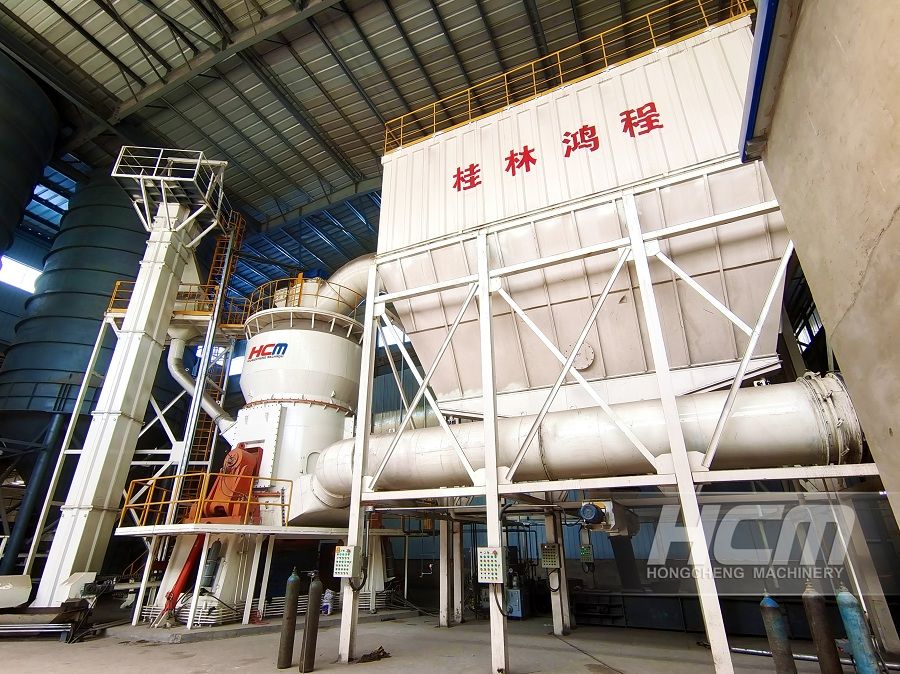

Recycling van afvalglas. Glasmozaïeken worden gemaakt door afvalglas te vermalen tot glaspoeder. Een afvalglasmolen is een productiemachine voor het verwerken van glaspoeder. De afvalglasmolen produceert...HCM Machines has HC, HCQ and other models, which can process 80-400 mesh glass powder with large output, low energy consumption, small equipment area and simple technology. If you have waste glass recycling needs, welcome to call us to learn more about waste glass mill equipment:hcmkt@hcmilling.com

Geplaatst op: 8 januari 2024